物流の現場では様々な合成樹脂製品が安全な輸送を支えています。トラックシートなどに使用される帆布、ロールマットやタックボードなどに使用されるターポリンなどが代表的です。それぞれ材質、製法が異なり、その特徴・用途も異なります。

トラックシートなどに使用される帆布は短繊維(スパン糸)からなるキバタに塩ビ樹脂を含浸(ディッピング加工)させることで、キバタの中まで樹脂をしっかり染み込ませて製造されます。短繊維は強度が高い特徴があります。

ターポリンは長繊維(フィラメント糸)からなるキバタに塩ビ樹脂を貼り付けること(ラミネート加工)で製造されます。表面を先に作るため、小ロット生産・色の変更が容易で、繊細な表面が特徴です。コーティング方法であるディッピング加工・ラミネート加工は「SHEET4 丈夫なキバタに上質な樹脂を」の項で詳しく説明していきます。

キバタとは

キバタは漢字では「生機」と書き、湯通し、染め加工を行う前の布生地のことを言います。生地を織る製造過程をスムーズにするために化学糊などが使われます。衣服などに使用する際は肌触りをよくするために湯通しし、化学糊を落としてから染め加工に入るのですが、その加工を行っていない状態がキバタです。

海外製品ではコストを抑えるために安価な原糸を使用することがある為、編み目が荒くなり、技術も劣るので強いキバタを作ることが難しく、国産品と強度は大きく異なります。

フィラメント糸とスパン糸

織物に使用される糸の原料繊維は長繊維と短繊維に分類されます。長繊維を使用した糸を「フィラメント糸」、短繊維を使用した糸を「スパン糸」と呼びます。

「フィラメント糸」は一本の繊維からなるものを撚り合わせたものなので、糸の表面に起毛がなく、繊細な風合を持つ触り心地のよいものとなります。ターポリンはフィラメント糸をキバタに使用しているため、やわらかで折り曲げても嵩張りません。

「スパン糸」は綿状の繊維をけずり、平行に並べ替えながら撚りをかけて糸にしたものです。表面には多少の起毛があり、柔らかく、膨らみを持っています。単糸では強度が弱く、これらを2本以上撚り合わせることで高い強度の糸が出来上がります。短繊維を撚り合わせたものなので樹脂の含浸に適し、強度の高い帆布を作ることができます。ごわつきがあるので、繊細さが求められる場合や、折り曲げには適していません。

トラックシートが最もダメージを受けるのが、車両走行時や強風時に発生するシートのはためき。この現象は、フラッタリングと呼ばれています。荷姿やシートの固定方法によってその度合いは変わってきますが、特に高速走行時などには1秒間に数十回程度はためきが起こると言われており、風が起きる以上フラッタリングは避けられない問題になります。走行中、常にハイスピードで打ちつけられた帆布は、表面の剥離を起こしたり、冬場には表面が凍りついてひび割れの速度を加速させる原因になります。これを繰り返していると、シート補修、シートの買い替えでコストが大きく膨れ上がる要因にもなりかねません。

しかし、このフラッタリングでの劣化速度はシートの品質で大きく改善することが可能です。国産帆布、さらには国産の中でもブランド帆布と呼ばれるものはフラッタリングへの耐性は非常に強いものがあります。

なぜ国産帆布、国産ターポリンは強いのでしょうか。

『 SHEET 3 強いキバタは強い原糸から』でその理由を説明します。

トラックシートやターポリン製品に使用される帆布の基礎となるキバタ。

これがシートの品質の70%を決定する最も重要な要素となります。

国産品と海外品の最も大きな違いはキバタを作る原糸です。強度が高く、高品質な国産の原糸を使用したキバタは、塩ビ樹脂を薄く無駄なく塗ることができ、軽量で強い帆布を作ることができます。一方、海外製のキバタの多くは原糸が弱く、かつコストを抑えるために編み目が粗くなっており、技術も劣るため高い品質のキバタを作ることができず、強度を補うために樹脂を多く塗る必要があります。原材料の品質もさることながら、このことは帆布の重量や、熱溶着の精度に大きく影響を及ぼします。国産の原糸はその多くが東レ、帝人、クラレ、ユニチカ、東洋紡で製造されており、国産原糸を使用して作られたキバタは高い信頼を得ています。安心の国産ブランドが強い帆布を支えます。

また、国産品にも国産ブランド帆布とブランドの付かない無印帆布の2種類があります。ブランド帆布とは、国産キバタを使用していることを開示しているもの。無印帆布とはキバタの生産国・原糸メーカーを開示していないもの。国産無印品の中には海外製キバタを使用しているものが存在するため国産帆布といえども無印帆布は注意が必要です。強度と品質で選ぶなら国産ブランド帆布が最適です。

シート帆布、ターポリン生地の品質の70%はキバタで決まりますが、コーティングに使用する塩ビ樹脂液の品質も重要な要素になってきます。樹脂液は塩ビ樹脂に顔料、可塑剤、安定剤などの添加剤を加えたものですが、海外で使用される樹脂液は品質が劣る添加剤を大量に使用してコストを落としています。可塑剤は塩ビにやわらかさを持たせるもの、安定剤は酸素などによる経時劣化を防ぎ、耐候性を向上させるためのもので、ともに塩ビ樹脂製品を製造するうえでは欠かせない添加剤です。この添加剤の質が樹脂液の品質を大きく左右し、樹脂液の質は熱溶着の精度にも大きな影響を及ぼします。

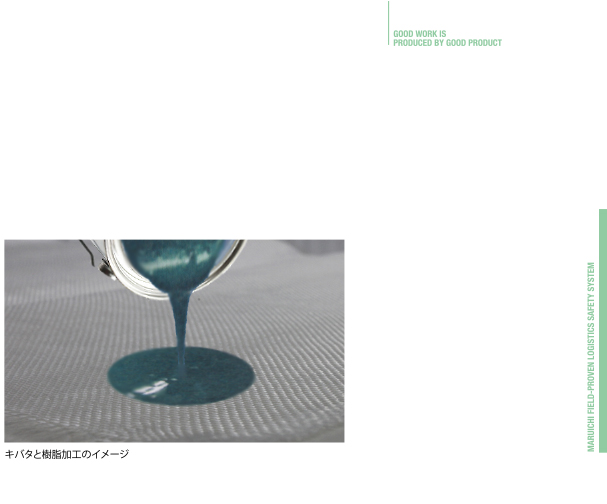

また、樹脂をコーティングする方法にもいくつかあり、その方法により様々な特性を持った帆布が出来上がります。帆布は主にディッピング加工、ターポリンは主にラミネート加工により作られます。次にそれぞれの加工方法を詳しく説明していきます。

<帆布の加工方法一例>

ディッピング加工 (含浸加工)

キバタを樹脂液の中に含浸し、ローラーで絞る方法です。各種キバタを高分子溶液に浸し、ロールで絞った後、熱処理します。一度に両面塗布が可能で樹脂がキバタにしみ込むことにより接着性が増すので揉みに強い帆布が出来上がります。トラックシート用帆布はこの方法で加工されます。

<ターポリン生地の加工方法一例>

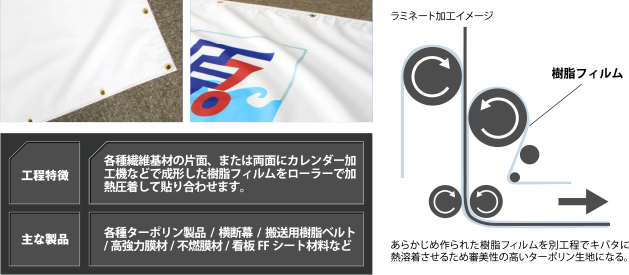

ラミネート加工

一般的なターポリンの製造方法がこのラミネート加工です。樹脂フィルムをあらかじめ加熱したロールで成形しておき、別の工程でキバタと熱溶着させる製造方法です。先に表面の樹脂フィルムが製造されるため、フラットで繊細な表面の生地が出来上がります。発色が良く、審美性の問われる横断幕などを製作する際に適しています。

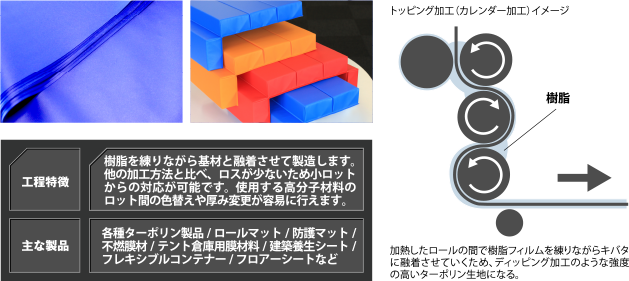

トッピング加工(カレンダー加工)

ラミネート加工のターポリンよりも高い強度を持つのが、このトッピング加工(カレンダー加工)で製造されたターポリンです。加熱したロールの間で、樹脂を練りながらフィルムを作ると同時にキバタに融着させるターポリンの製造方法です。樹脂フィルムを作りながらキバタに練り込んでいくため、キバタの繊維の間に樹脂が染み込んで融着し耐久性の高いターポリン生地を作ることが出来ます。水場や屋外など様々な使用環境に対応できます。樹脂がしっかりとキバタに融着し、練り込んであるため、帆布のように耐久性がある生地を製造できます。

マルイチのロールマットなどは基本的に、この加工方法で製造されたターポリン生地を使用しています。

このように、加工方法により様々な用途に適した生地を製造することができます。国産のターポリンと一括りに言っても、加工方法により、審美性に特化したもの、耐久性に特化したものと、その特徴は様々です。

上記で説明した「トッピング加工(カレンダー加工)」は樹脂フィルムを練りながら同時にキバタへ融着させるため一体成形に近く、「ディッピング加工」により作られる帆布のような耐久性のあるターポリン生地が製造できます。製品に適したターポリンを使用することで、長期使用が可能な高品質の製品が出来上がります。

マルイチでは基本的にこの「トッピング加工(カレンダー加工)」により作られたターポリン生地を使用しロールマットなどを製作しています。トッピング加工(カレンダー加工)で製造した国産ブランドターポリンに職人が適切な熱管理を施すことで、最高品質のロールマットが完成します。高い耐久性を持つマットがお客様の大切な荷物を守ります。

シート帆布やターポリン生地のコーティングには塩ビ樹脂が使用されます。塩ビ樹脂の特徴として「耐久性」「耐薬品性」「防火性」の高さが挙げられており、今日では樹脂素材の中で塩ビにとってかわるほどの性能をもった素材は存在しないと言われています。

現在、樹脂素材の主流として活躍している塩ビ樹脂ですが、一時的に生産量が縮小された時期がありました。その理由として、1997年から問題視され始めたダイオキシン問題が影響した為でした。

これはダイオキシンの構成元素に「塩素」が含まれるため、同じく構成元素に塩素が含まれる塩ビ樹脂がダイオキシンの元凶のように扱われ、使用することで人体に悪影響が及ぶのではないかとの憶測によるイメージの悪化が原因でした。しかしこれはまったくの誤解です。そもそもダイオキシンは物を燃やした際にしか発生せず、普段使用しているうえで発生することはありえません。実は医療の現場で使用されるチューブや、食品の包装にも塩ビ樹脂は多く使用されています。

そして、燃やす際にも塩ビ製品だからダイオキシンが発生するというわけではありません。ダイオキシンは何を燃やすかではなく、「燃やし方」で発生量が変わる物質です。このように風評被害を受けた塩ビ樹脂でしたが、環境省作成のダイオキシン類に関するパンフレットに「塩化ビニルなどの塩素を含むごみの影響は相対的に少なく、燃焼状態や排ガス処理の状況などの方がダイオキ

シン類濃度に大きな影響を及ぼす」と発表され、現在ではむしろ塩ビ樹脂は環境にやさしい素材と認識されています。塩ビ樹脂は、他の樹脂製品より資源エネルギーの使用量が少なく、最もエコな樹脂素材といえます。

また、塩ビ樹脂は寒さに弱いと言われていますが、これも誤解です。確かに塩ビ樹脂素材そのものは、低温環境で耐衝撃強度が低くなるという性質を持っていますが、安定剤や可塑剤を添加することで柔軟性などを加え、低温環境にも耐えうる性能を持たせることが出来ます。事実、気温-50℃にもなるカナダやアメリカの北米地域では、家屋の外装に塩ビサイディング材と呼ばれる塩ビ樹脂を使用した外装材が数多く使用され極寒の地の家々を支えており、塩ビ樹脂が低温環境に適応できるということが分かります。

また、生地メーカーIMSテクノ株式会社が行なった、

0.7mm厚の塩ビ製ターポリン「H-303T」の収縮率を測定する試験で-20℃の温度下で生地を60時間放置した結果「タテ方向・ヨコ方向、共に収縮なし」という結果が出ています。上記の結果をふまえ、マルイチでは、冷凍冷蔵車用間仕切「エコールドマット」に0.7mm厚の塩ビ製ターポリンを標準仕様として使用しています。低温環境での使用による耐久性の劣化のなさを謳ったウレタンターポリンを使用している間仕切りも存在していますが、間仕切りを使用する車内温度は通常-20℃前後。しかも荷降ろし時や、エンジンを止めた際は外気との差がなくなり常温に晒される環境での使用となるため、塩ビ樹脂の劣化はほとんど無く、品質に遜色はありません。高品質の塩ビ樹脂が安心、安全な低温輸送を支えます。

ブルーシートはポリエチレンを主とする合成樹脂製のシートです。不透水性を持ち安価で耐久性が高く収納に場所を取らないことから、梱包用、工事用、さらには一般的なアウトドア用にも広く利用されています。青色である理由は、海や空の色に溶け込み景観を崩さないことや、生産開始当時、青の着色料が他の色より安価であるためと言われています。フラットヤーンと呼ばれるポリエチレンの平たく細い糸を織り機で織布状にし、ラミネート加工によりPE樹脂をはりつけ、ブルーシートが出来上がります。現在では様々な現場に合わせたブルーシートが販売されています。建築現場や輸送時の梱包など一回限りの使用にはローコストで便利な素材のものを。繰り返して使用する場合は国産で丈夫なものを。ブルーシートは用途に合わせて選択可能な製品です。